Ekonomizzatore, negli impianti industriali è un'attrezzatura per il recupero del calore che aumenta l'efficienza del sistema recuperando il calore di scarto generato durante il processo. Il suo obiettivo principale è ridurre il consumo energetico e abbattere i costi operativi, consentendo la rivalutazione del calore disperso nei fumi di scarico o nei fluidi di processo. In questo senso, svolge un ruolo strategico sia dal punto di vista economico che ambientale in tutti i settori ad alta intensità energetica.

Oggi, in molti impianti industriali, i costi energetici rappresentano una parte significativa delle spese operative totali. Gli economizzatori si distinguono come uno dei modi più efficaci e sostenibili per ridurre questi costi. Grazie al recupero del calore di scarto, l'efficienza della caldaia aumenta, il consumo di combustibile diminuisce e le emissioni di carbonio si riducono in misura significativa. In questo modo, le aziende migliorano sia le loro prestazioni operative che la loro responsabilità ambientale.

Un'altra ragione critica per l'importanza degli economizzatori è che supportano la continuità e la stabilità dei processi produttivi. Un economizzatore dimensionato correttamente e progettato con materiali adeguati ottimizza le condizioni di processo, riduce le fluttuazioni energetiche e garantisce un funzionamento più stabile del sistema. Inoltre, gli economizzatori moderni possono essere progettati specificamente per diversi settori e adattarsi a condizioni di lavoro variabili.

Nell'odierno contesto in cui l'efficienza energetica sta acquisendo sempre più importanza, gli economizzatori sono diventati una tecnologia indispensabile sia per la redditività aziendale che per la sostenibilità.

Principio di Funzionamento degli Economizzatori e il Loro Contributo all'Efficienza Energetica

Gli economizzatori sono dispositivi di trasferimento di calore che recuperano il calore contenuto nei gas di scarico o nei fluidi caldi generati durante il processo negli impianti industriali. Il principio di funzionamento si basa sul trasferimento di energia termica da fluidi a temperatura elevata a fluidi a temperatura più bassa attraverso tubi o serpentine. In questo modo, l'energia che normalmente verrebbe dispersa nell'atmosfera diventa riutilizzabile all'interno dell'azienda.

Il processo fondamentale negli economizzatori inizia dall'ingresso dei gas di scarico caldi. Mentre il gas avanza lungo le superfici di scambio termico all'interno del dispositivo, trasferisce la sua energia termica all'acqua o ad un altro fluido di processo che scorre all'interno dei tubi. In questo modo, il fluido raggiunge una temperatura più alta, utilizzabile per preriscaldamento, produzione di vapore o bilanciamento della temperatura del processo. La temperatura dei gas di scarico viene controllata, consentendo sia il recupero di energia che la riduzione della dispersione di calore nell'ambiente.

Questo principio di funzionamento offre importanti guadagni in termini di efficienza energetica. Il calore recuperato attraverso l'economizzatore soddisfa una parte significativa del fabbisogno di riscaldamento o produzione di vapore dell'azienda. Così, si consuma meno combustibile nelle caldaie, si riducono i costi energetici e aumenta l'efficienza del sistema. Allo stesso tempo, la diminuzione del consumo di combustibili fossili contribuisce a ridurre l'impronta di carbonio. Gli economizzatori moderni possono fornire un aumento di efficienza compreso tra il 3% e il 15%, a seconda delle caratteristiche di design.

Il contributo degli economizzatori all'efficienza energetica non si limita al risparmio; aumenta anche la stabilità del processo, prolungando la vita utile dell'attrezzatura, riducendo i costi operativi e rendendo le prestazioni del sistema più prevedibili. Pertanto, l'uso di economizzatori, soprattutto nei processi ad alta intensità energetica, è una parte fondamentale di strategie di produzione sostenibili ed economicamente vantaggiose.

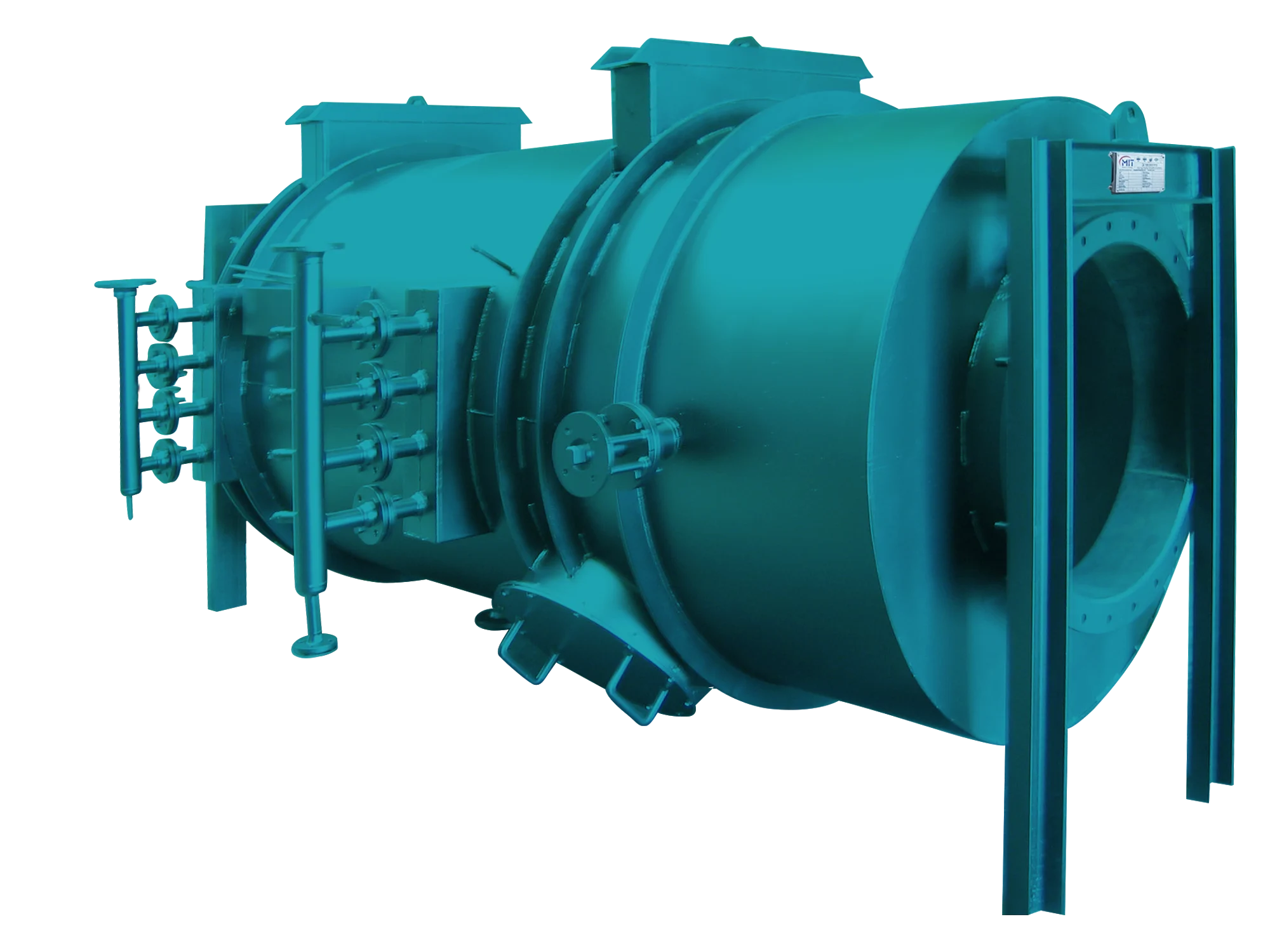

Standard di Design e Approcci alla Produzione degli Economizzatori MIT

Gli economizzatori MIT sono sviluppati in conformità agli standard di design internazionali per garantire alta efficienza, lunga durata e condizioni di lavoro sicure. Ogni progetto è dimensionato attraverso calcoli specifici in base alle condizioni operative dell'impianto, alle esigenze di processo e alle caratteristiche dei gas di scarico. Questo approccio assicura che il dispositivo funzioni con prestazioni massime e perdite energetiche minime, portando anche la sicurezza operativa al massimo livello.

Nel processo di design, si fa riferimento agli standard delle caldaie a tubi di fumo EN 12952-3, allo standard per recipienti a pressione non a contatto con il fuoco EN 13445-3 e ai codici ASME Sec. VIII Div. 1 e Div. 2. Questi standard internazionali garantiscono che tutti i passaggi di produzione, dalla selezione dei materiali ai calcoli di resistenza, dalle procedure di saldatura ai processi di test, vengano eseguiti all'interno dei limiti di affidabilità. In questo modo, vengono prodotti economizzatori con alta durata economica, resistenti alla pressione di esercizio, sicuri contro l'affaticamento termico e in grado di mostrare prestazioni stabili nel tempo.

Il fondamento dell'approccio produttivo di MIT è il design orientato all'ingegneria. Viene effettuata un'analisi dettagliata utilizzando software avanzati e calcoli termodinamici, tenendo conto della portata dei gas di scarico, della temperatura del gas, della pressione operativa, della temperatura di ingresso dell'acqua, della capacità di riscaldamento desiderata e delle caratteristiche del processo dell'impianto. In questo modo, la superficie di scambio termico del dispositivo, il design dei tubi, il tipo di serpentina e le caratteristiche dei materiali vengono determinati nel modo più accurato possibile.

I materiali utilizzati nel processo di produzione vengono selezionati in base al livello di resistenza adatto alle condizioni operative. Acciaio inossidabile, acciaio al carbonio o metalli ad alta lega offrono un utilizzo di lunga durata contro corrosione, condensazione, alte temperature e pressione. Le operazioni di saldatura vengono eseguite da saldatori certificati, e ogni giunzione viene controllata tramite test penetranti, radiografici o idrostatici. Nella fase finale della produzione, gli economizzatori vengono sottoposti a test di prestazione per confermare la conformità agli standard di qualità.

L'approccio al design e alla produzione degli economizzatori MIT non mira solo a un'alta efficienza; offre anche facilità di manutenzione, costi operativi ridotti e un'infrastruttura di sistema in grado di funzionare senza problemi per molti anni. Pertanto, diventano una scelta ideale per le aziende che cercano soluzioni affidabili e ingegneristiche per applicazioni di recupero energetico.

Tipi di Economizzatori e Differenze in Base ai Campi di Applicazione

Gli economizzatori vengono prodotti in diversi tipi in base alle condizioni operative degli impianti industriali, alle esigenze di processo e alle caratteristiche dei gas di scarico. Ogni tipo è progettato per garantire la massima efficienza in un'area di applicazione specifica. La scelta del modello di economizzatore corretto influisce direttamente sulle prestazioni di recupero energetico e fornisce significativi risparmi sui costi operativi.

Gli economizzatori a lamelle sono preferiti in applicazioni che richiedono un'elevata efficienza di trasferimento del calore. Grazie alla loro struttura a tubi lamellari, offrono una vasta superficie di scambio termico e garantiscono prestazioni efficaci anche in processi con basse differenze di temperatura. Funzionano in modo efficiente e durevole in sistemi con un bisogno limitato di pulizia e flussi di gas relativamente più puliti.

Gli economizzatori senza alette offrono una soluzione più affidabile in flussi di gas con un alto contenuto di polvere o particelle, dove il rischio di ostruzione è elevato. Grazie alla loro semplice struttura a tubo, possono essere facilmente puliti e i tempi di manutenzione sono più rapidi. Per questo motivo, supportano in particolare la continuità operativa nei processi con inquinanti intensi.

Gli economizzatori a condensazione sono realizzati in materiali ad alta resistenza come l'acciaio inossidabile per prevenire la corrosione causata dalla condensazione acida che può formarsi nei fumi di scarico. Sono progettati specificamente per condizioni di lavoro difficili, come temperature variabili dei gas e alti tassi di umidità. Grazie alla gestione controllata della condensazione, l'efficienza energetica può essere ulteriormente aumentata.

Gli economizzatori a doppia fila sono utilizzati in impianti che richiedono una capacità maggiore. La loro struttura composta da due file di tubi aumenta la superficie di scambio termico, consentendo un maggiore recupero di energia. Offrono soluzioni efficaci per grandi impianti di produzione di energia, caldaie e sistemi ad alta portata.

Gli economizzatori modulari hanno una struttura flessibile che può essere facilmente adattata a diversi livelli di temperatura e necessità di processo. Il design modulare offre un grande vantaggio per le aziende che necessitano di un aumento della capacità o di un'espansione del sistema. Grazie alla facilità di installazione, ai rapidi tempi di avviamento e al design ingegneristico flessibile, sono frequentemente preferiti negli impianti moderni.

Ogni tipo di economizzatore è progettato e ottimizzato in base alle esigenze dell'industria in cui opererà. Questa varietà offre alle aziende che mirano a massimizzare l'efficienza energetica, a ridurre i costi operativi e a garantire prestazioni di lunga durata, un ampio ventaglio di soluzioni.

Materiali e Componenti Utilizzati negli Economizzatori

I materiali e i componenti utilizzati nella produzione degli economizzatori sono di fondamentale importanza per garantire un funzionamento efficiente, sicuro e duraturo. Ogni materiale selezionato durante il processo di produzione è determinato in base alle condizioni di lavoro, come temperatura, pressione, caratteristiche del fluido e rischio di corrosione. Questo approccio ingegneristico influisce direttamente sulle prestazioni dell'economizzatore e riduce la necessità di manutenzione.

I componenti fondamentali nella produzione di economizzatori sono tubi, serpentine, materiali di rivestimento e corpo, sistemi di isolamento e elementi di collegamento. I tubi costituiscono la superficie principale in cui avviene il trasferimento di calore e sono realizzati in materiali come acciaio inossidabile, acciaio al carbonio o leghe di alluminio a seconda delle condizioni di lavoro. L'acciaio inossidabile è preferito, in particolare nei sistemi a condensazione, per la sua resistenza alla corrosione, mentre l'acciaio al carbonio si distingue per la sua resistenza a temperature e pressioni elevate.

La struttura della serpentina consente un raffreddamento efficace dei fumi di scarico e il recupero massimo del calore. Le opzioni di serpentina alette o senza alette sono determinate in base al livello di inquinamento del processo e alle necessità di trasferimento di calore. Le superfici alette offrono una vasta area di scambio termico, mentre i design senza alette riducono il rischio di ostruzione in gas ad alta densità di particelle.

I materiali utilizzati nel corpo e nei rivestimenti degli economizzatori sono resistenti ad alte temperature e agli effetti ambientali esterni. Negli economizzatori a condensazione, i rivestimenti in acciaio inossidabile offrono protezione contro il rischio di corrosione causato dalla condensazione acida. Questa struttura contribuisce ad allungare la vita utile del dispositivo e a prevenire perdite di prestazioni.

I materiali isolanti utilizzati per ridurre al minimo le perdite di calore sono una parte integrante delle prestazioni dell'economizzatore. La lana di vetro ad alta densità, la lana minerale o pannelli di isolamento termico speciali supportano il risparmio energetico e mantengono la temperatura della superficie esterna a livelli sicuri.

Quando tutti questi componenti vengono combinati con soluzioni ingegneristiche di qualità e tecniche di produzione precise, si ottiene un economizzatore altamente efficiente, resistente e di lunga durata. La corretta selezione dei materiali è uno dei fattori più importanti che determinano sia le prestazioni del dispositivo che la sicurezza operativa.

Utilizzo degli Economizzatori nei Settori Industriali: Alimentare, Energetico, Metallico, HVAC e Altro

Gli economizzatori sono attrezzature importanti che consentono di ridurre i costi operativi, aumentare l'efficienza dei processi e supportare la sostenibilità in tutti gli impianti industriali ad alta intensità energetica. Grazie alla loro struttura, che può adattarsi a diverse necessità di processo in vari settori, hanno un ampio campo di applicazione.

Nell'industria alimentare, poiché igiene e sicurezza sono fondamentali, si preferiscono soluzioni economizzatori in acciaio inossidabile, facili da pulire e ad alta efficienza. Il calore di scarto generato nelle linee di lavorazione di prodotti lattiero-caseari, bevande, succhi di frutta, birra e altri viene recuperato per soddisfare in modo efficiente il riscaldamento del processo, i sistemi CIP o il fabbisogno di acqua calda.

Nel settore energetico, gli economizzatori diventano un componente critico, in particolare nei sistemi di cogenerazione e recupero di calore. I fumi di scarico ad alta temperatura generati in turbine, caldaie e generatori vengono recuperati per aumentare l'efficienza della produzione di energia. In questo modo, il consumo di combustibile diminuisce e i costi energetici si riducono significativamente.

Nell'industria metallica, si utilizzano economizzatori resistenti e ad alta capacità di trasferimento di calore per processi che operano a temperature elevate e linee di produzione continue. Il recupero di energia in processi industriali pesanti come la tempra, la fusione e la colata influisce direttamente sull'efficienza operativa.

Negli impieghi HVAC, le soluzioni economizzatori che forniscono risparmio energetico nella produzione di acqua calda, nei sistemi di climatizzazione e ventilazione sono in evidenza. Queste attrezzature supportano il comfort climatico negli edifici, ottimizzando i carichi di riscaldamento e raffreddamento e garantendo risparmi energetici a lungo termine.

Nei settori della petrolchimica e farmaceutica, si preferiscono economizzatori progettati appositamente per sistemi che operano con alte temperature, liquidi aggressivi e gas corrosivi. In questi settori, la sicurezza operativa e la continuità del processo sono prioritarie, rendendo la resistenza dei materiali e la qualità ingegneristica di fondamentale importanza.

Nell'industria automobilistica, il recupero del calore di scarto è una pratica comune in cabine di verniciatura, linee di collaudo e forni di produzione. Gli economizzatori rafforzano la continuità del processo aumentando l'efficienza energetica.

Nell'industria navale, gli economizzatori realizzati in leghe speciali resistenti alle condizioni di acqua salata supportano il recupero di calore nei motori navali e nei sistemi ausiliari. In questo modo, il consumo di combustibile diminuisce e i costi operativi vengono ridotti ai livelli ottimali.

Nell'industria tessile, il calore intenso generato nei processi di finitura, asciugatura, tintura e stampa viene recuperato, consentendo sia il risparmio energetico che un aumento della stabilità del processo.

Tutti gli economizzatori utilizzati in diversi settori sono personalizzati attraverso la scelta dei materiali e il design ingegneristico in base alle condizioni operative. Pertanto, gli economizzatori rappresentano un investimento strategico per tutte le aziende che mirano all'efficienza energetica nel settore industriale.

Vantaggi Tecnici e Operativi dell'Utilizzo degli Economizzatori

Gli economizzatori offrono numerosi vantaggi multifunzionali che aumentano sia le prestazioni tecniche che l'efficienza operativa negli impianti industriali. Questi dispositivi non solo riducono il consumo energetico recuperando il calore di scarto, ma influenzano anche direttamente la stabilità del sistema, il controllo dei processi e la durata dei dispositivi. Pertanto, l'uso degli economizzatori negli impianti ad alta intensità energetica crea un valore strategico.

Il vantaggio principale fornito dagli economizzatori è il risparmio energetico. L'energia utilizzabile presente nei gas di scarico viene recuperata e riutilizzata nel sistema. Questo consente alle caldaie di operare con un consumo di combustibile inferiore e genera un notevole risparmio nei costi energetici annuali. In un'epoca in cui i costi energetici sono in aumento, questo risparmio rappresenta un vantaggio significativo per i budget operativi delle aziende.

Un altro importante beneficio è la riduzione dell'impatto ambientale. La diminuzione del consumo di combustibile riduce le emissioni di CO₂ e facilita la conformità delle aziende alle normative ambientali. Questo fornisce un valore aggiunto significativo in linea con gli obiettivi di sostenibilità.

Gli economizzatori aumentano anche l'efficienza dei processi. L'energia necessaria in processi come il preriscaldamento, la produzione di vapore o la fornitura di acqua calda è parzialmente soddisfatta dal calore recuperato. In questo modo, il sistema funziona in modo più stabile, riducendo le fluttuazioni di temperatura improvvise e rendendo i processi produttivi più stabili.

Dal punto di vista tecnico, un economizzatore progettato correttamente ottimizza le prestazioni dell'impianto. La scelta adeguata delle superfici di scambio termico, il design dei tubi e la qualità dei materiali garantiscono un funzionamento sicuro e duraturo del dispositivo. Una minore sollecitazione operativa riduce il tasso di usura delle attrezzature e minimizza i costi di manutenzione.

Inoltre, gli economizzatori riducono il carico sulle caldaie diminuendo il consumo di combustibile, il che consente alla caldaia di funzionare con minore stress. I sistemi di caldaie che operano con meno stress hanno una durata maggiore, riducono il rischio di guasti e allungano i periodi di manutenzione.

Tutti questi vantaggi tecnici e operativi rendono gli economizzatori un investimento indispensabile per gli impianti industriali moderni. I contributi forniti sia in termini di prestazioni economiche che di sicurezza dei processi garantiscono che questo dispositivo abbia un valore strategico per le aziende.

Criteri Ingegneristici da Considerare nella Scelta degli Economizzatori

Stabilire i criteri ingegneristici corretti nella scelta degli economizzatori è di fondamentale importanza per ottenere il massimo rendimento dal sistema e garantire un utilizzo duraturo. Poiché le condizioni di processo, le caratteristiche dei gas di scarico e le esigenze energetiche variano da un impianto all'altro, il modello di economizzatore appropriato deve essere determinato attraverso analisi tecniche e calcoli dettagliati.

Il primo criterio da valutare è la temperatura, il flusso e la composizione chimica dei gas di scarico. Nei processi con temperature elevate, si preferiscono modelli con superfici di scambio termico più elevate, mentre nelle applicazioni con un alto contenuto di particelle, gli economizzatori senza alette o con ampie aperture sono più adatti. In caso di caratteristiche corrosive del gas, devono essere utilizzate soluzioni rinforzate in acciaio inossidabile o leghe speciali.

Il secondo punto importante è la quantità di calore richiesta dal processo e il tipo di utilizzo. Se l'economizzatore sarà utilizzato per il riscaldamento dell'acqua, la produzione di vapore o il preriscaldamento del fluido di processo, ciò influisce direttamente sul processo di design. La temperatura di uscita desiderata, il flusso e i valori di pressione determinano la superficie di scambio termico del dispositivo, la struttura della serpentina e la qualità dei materiali.

La resistenza alla pressione di esercizio e alla temperatura è uno degli elementi più importanti nei calcoli ingegneristici. Un dispositivo non conforme alle condizioni operative fornisce sia bassa efficienza che rischi per la sicurezza. Pertanto, la produzione e i processi di test conformi a standard internazionali come EN e ASME sono di grande importanza.

Un altro parametro da considerare nella scelta dell'economizzatore è la facilità di manutenzione e la necessità di pulizia. Poiché nei processi polverosi e ad alta densità di particelle il rischio di intasamento è elevato, si dovrebbero preferire design facilmente pulibili. Le scelte di tubi alette e senza alette giocano un ruolo importante in questa fase.

Inoltre, per garantire un'integrazione sana dell'economizzatore nel sistema, la disposizione dell'impianto, l'area di montaggio e i punti di connessione devono essere analizzati in dettaglio. I design modulari offrono un vantaggio significativo in spazi ristretti o in impianti dove è previsto un aumento della capacità.

Infine, non devono essere trascurati la valutazione economica e i costi operativi. Un economizzatore dimensionato correttamente può recuperare rapidamente i costi di investimento, mentre un dispositivo scelto in modo errato può aumentare i costi operativi. Pertanto, è necessario effettuare una valutazione completa considerando tutti i criteri ingegneristici.

Utilizzo degli Economizzatori in Termini di Sostenibilità e Impatto Ambientale

Gli economizzatori non solo garantiscono l'efficienza energetica, ma sono anche attrezzature strategiche che supportano la sostenibilità ambientale. Il recupero del calore di scarto e il suo riutilizzo nel sistema riducono significativamente il consumo di combustibili fossili e contribuiscono così alla diminuzione delle emissioni di carbonio. Oggi, molte industrie hanno fatto della riduzione dell'impronta di carbonio una priorità, sia per conformarsi alle normative legali che per raggiungere obiettivi di sostenibilità aziendale, rendendo gli economizzatori fondamentali per il raggiungimento di questi obiettivi.

La riduzione del consumo di combustibile implica anche una diminuzione delle emissioni di CO₂, NOx e altri inquinanti dannosi. Questo aiuta a ridurre la pressione sull'ambiente e facilita il raggiungimento degli obiettivi stabiliti dalle aziende nell'ambito dei loro sistemi di gestione ambientale. In particolare, l'uso degli economizzatori nei settori ad alta intensità energetica è uno dei metodi più efficaci e praticabili per migliorare le prestazioni ambientali.

Gli economizzatori garantiscono anche un utilizzo più efficiente delle risorse. Il recupero del calore di scarto nel sistema fornisce risparmi diretti sia nei processi di produzione energetica che nelle applicazioni di riscaldamento dei processi. Questo approccio è diventato un obbligo ambientale non solo dal punto di vista economico, ma anche per la conservazione delle risorse naturali.

Un altro importante contributo in termini di sostenibilità è il supporto alle strategie energetiche a lungo termine delle aziende. I sistemi con efficienza migliorata richiedono meno manutenzione, operano con minore stress e diventano più duraturi. Questo, a sua volta, contribuisce indirettamente al miglioramento ambientale riducendo il consumo di attrezzature.

In qualità di economizzatori, sono tecnologie che creano valore sia economico che ambientale nell'industria moderna. Grazie al loro supporto agli obiettivi di efficienza energetica, riduzione delle emissioni, conservazione delle risorse e produzione sostenibile, svolgono un ruolo chiave nel consentire alle imprese di adempiere alle loro responsabilità ambientali.