La gestione dei fluidi negli impianti industriali è una delle questioni più critiche in termini di sicurezza dei processi ed efficienza del sistema. Le valvole utilizzate in questo contesto svolgono un ruolo vitale nel controllare la direzione, la portata e la pressione del fluido. Sebbene esistano molti tipi di valvole sul mercato, le valvole a ghigliottina e le valvole a sfera si distinguono come due soluzioni fondamentali ampiamente utilizzate e che rispondono a diverse esigenze.

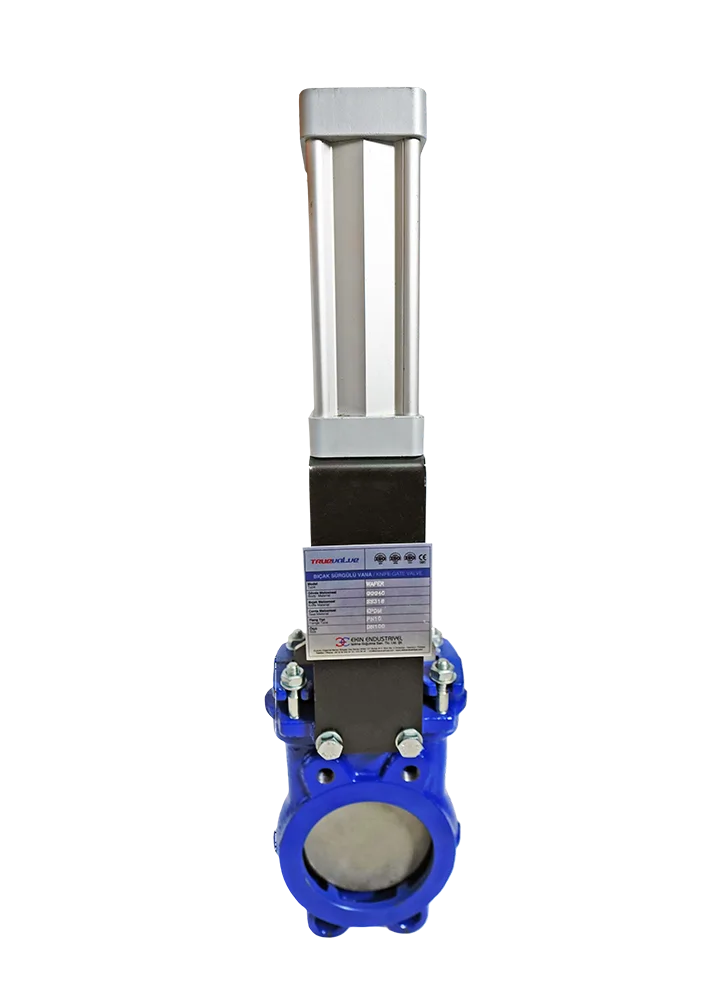

Le valvole a ghigliottina sono preferite nei sistemi in cui vengono trasportati fluidi contenenti fango, sedimenti, fibre o particelle. La struttura del cancello affilato che si muove perpendicolarmente alla direzione del flusso impedisce a queste impurità di ostacolare il movimento della valvola e garantisce un controllo affidabile del flusso. Grazie al loro funzionamento completamente aperto o completamente chiuso, offrono una soluzione semplice ed efficace. Inoltre, con opzioni di sede in elastomero o metallo, si ottiene un'elevata tenuta. Si distinguono per la loro lunga durata in ambienti difficili come impianti di trattamento delle acque reflue, industria della carta, miniere e processi chimici.

Le valvole a sfera sono ideali per applicazioni che richiedono apertura-chiusura rapida, bassa perdita di pressione e alta tenuta in linee che trasportano fluidi puliti. Il flusso è controllato ruotando una sfera forata di 90° e quando la leva della valvola è allineata con il flusso, il flusso è completamente libero. Grazie alla loro struttura compatta, occupano poco spazio nella tubazione e richiedono una manutenzione minima. Con queste caratteristiche, sono ampiamente utilizzate in una vasta gamma di settori, dai sistemi HVAC agli impianti chimici, dalla produzione di energia all'industria automobilistica.

In conclusione, nella scelta delle valvole nei sistemi industriali, devono essere considerati criteri come la natura del fluido, i requisiti del processo, i valori di tenuta e pressione. Le valvole a ghigliottina e a sfera, con i loro diversi principi di funzionamento e vantaggi, dovrebbero essere valutate come due soluzioni complementari nel controllo del flusso industriale; la valvola giusta dovrebbe essere scelta per l'applicazione corretta.

La differenza fondamentale tra le valvole a ghigliottina e a sfera è il modo in cui il fluido è controllato e il principio di funzionamento delle parti mobili all'interno della valvola. Questa differenza influisce direttamente su molti dettagli tecnici, dalle aree di utilizzo ai valori di prestazione.

Le valvole a ghigliottina funzionano con un cancello piatto (lama) che si muove perpendicolarmente alla direzione del flusso del fluido. Questa lama, che si muove su e giù con l'aiuto di una leva o di un attuatore, taglia il percorso del flusso chiudendo o aprendo il sistema. Per la loro struttura, i sedimenti, il fango o le particelle solide nel fluido non ostacolano il movimento della valvola; al contrario, sono progettate appositamente per questi tipi di ambienti. Tuttavia, questo design rende difficile il controllo preciso della portata. Pertanto, le valvole a ghigliottina sono generalmente operate in posizioni "aperte" o "chiuse" e classificate come valvole di tipo on-off. Grazie a queste caratteristiche, offrono soluzioni affidabili per processi difficili, con bassa necessità di manutenzione e alta durabilità.

Le valvole a sfera funzionano secondo il principio della rotazione di una sfera forata di 90 gradi. Quando la leva della valvola è parallela alla direzione del flusso, il foro è allineato con la tubazione e il fluido passa completamente libero. Quando la leva è portata in posizione perpendicolare, il foro si disallinea con il flusso e la valvola si chiude. Questo design offre la possibilità di apertura-chiusura molto rapida e mantiene al minimo le perdite di pressione del sistema. Inoltre, poiché le valvole a sfera possono essere operate anche in posizione parzialmente aperta, è possibile effettuare un certo grado di controllo del flusso (throttling). Questo le rende preferibili in alcune applicazioni sensibili.

In sintesi, le valvole a ghigliottina offrono prestazioni superiori in fluidi impegnativi e contenenti particelle e in applicazioni di semplice apertura-chiusura, mentre le valvole a sfera si distinguono per i vantaggi di risposta rapida, bassa perdita di pressione e alta tenuta nei sistemi con fluidi puliti. Scegliere il tipo di valvola giusto in base alle esigenze del processo può aumentare significativamente sia l'efficienza del sistema che la durata delle attrezzature.

Confronto in Termini di Tenuta e Prestazioni di Pressione

Uno dei criteri più importanti nella scelta delle valvole nei sistemi industriali è la capacità di tenuta e le prestazioni sotto alta pressione. Questi due elementi influenzano direttamente sia la sicurezza del processo che i costi operativi e la durata delle attrezzature. Le valvole a ghigliottina e a sfera si distinguono per diverse caratteristiche di design in questo senso.

Le valvole a ghigliottina sono strutturalmente progettate per fornire un'elevata tenuta. Le guarnizioni in elastomero (come EPDM, NBR, NR) situate su entrambi i lati del meccanismo del cancello impediscono completamente il passaggio del fluido, creando una forte tenuta. In ambienti più difficili e abrasivi, vengono preferite versioni con sede in metallo per ridurre il rischio di deformazione della guarnizione e prolungare la durata della valvola. Le valvole a ghigliottina possono generalmente funzionare in sicurezza in intervalli di pressione PN10–PN16 e resistere a temperature fino a 150 °C. Tuttavia, poiché non sono progettate per un controllo preciso della portata, non è consigliabile operarle in posizioni parzialmente aperte; in tal caso, le prestazioni di tenuta possono diminuire nel tempo.

Le valvole a sfera sono note per le loro elevate prestazioni di tenuta, rendendole indispensabili per molti impianti industriali. Grazie al contatto stretto tra la superficie della sfera e il corpo e all'uso di guarnizioni in PTFE, il passaggio del fluido è completamente bloccato e quando la valvola è completamente chiusa, si ottiene una perdita zero nel sistema. Inoltre, l'intervallo di pressione di esercizio delle valvole a sfera varia generalmente tra PN16 e PN63 e possono resistere a temperature elevate fino a 180 °C. Questo le rende affidabili sia nei processi standard che nelle applicazioni che richiedono alta pressione e temperatura.

In generale, le valvole a sfera offrono prestazioni più elevate in termini di tenuta e possono essere utilizzate in un ampio intervallo di pressioni. Tuttavia, le valvole a ghigliottina sono vantaggiose per la loro capacità di operare senza intasamenti in fluidi ad alto contenuto di particelle e per fornire una chiusura affidabile nel sistema. Nella scelta della valvola giusta, non solo il valore di tenuta, ma anche la natura del fluido, i requisiti di pressione e le condizioni operative devono essere considerati.

Differenze in Termini di Precisione del Controllo del Flusso e Aree di Applicazione

I tipi di valvole utilizzati negli impianti industriali non sono scelti solo per interrompere o avviare il passaggio del fluido, ma anche per controllare con precisione la velocità e la portata del flusso. Le valvole a ghigliottina e a sfera hanno caratteristiche di funzionamento diverse in questo senso, e le loro aree di utilizzo sono in gran parte determinate da queste differenze.

Le valvole a ghigliottina sono progettate principalmente per funzionare in posizioni "completamente aperte" o "completamente chiuse". Il cancello a forma di lama si muove perpendicolarmente alla direzione del flusso, chiudendo o aprendo completamente il percorso. Pertanto, non sono adatte per applicazioni che richiedono una regolazione precisa della portata o un controllo graduale del flusso. Tuttavia, poiché nei fluidi contenenti fango, fibre, sedimenti o particelle solide questo tipo di controllo preciso non è generalmente necessario, le valvole a ghigliottina diventano una delle soluzioni più affidabili in questi ambienti. Offrono soluzioni durature e a bassa manutenzione in settori come le linee di acque reflue, l'industria della carta e della cellulosa, gli impianti minerari e i processi chimici.

Le valvole a sfera, invece, possono fornire una gestione del flusso più controllata grazie al loro design. Il foro all'interno della sfera può essere ruotato insieme alla leva della valvola per mantenere il flusso in posizione parzialmente aperta o chiusa. Grazie a questa caratteristica, è possibile effettuare un certo grado di throttling (controllo parziale del flusso). Tuttavia, va ricordato che le valvole a sfera sono fondamentalmente nella categoria delle valvole on-off e non sono precise come le valvole a globo o a spillo per applicazioni che richiedono una regolazione continua della portata. Tuttavia, sono ampiamente utilizzate nei sistemi HVAC, negli impianti di trattamento delle acque, nelle linee di processo chimico e nelle centrali energetiche grazie alla loro capacità di fornire una risposta rapida e un flusso controllato.

In conclusione, le valvole a ghigliottina offrono una chiusura affidabile e un rischio minimo di intasamento nei fluidi contenenti particelle solide, mentre le valvole a sfera offrono vantaggi di controllo del flusso relativamente preciso e risposta rapida nelle linee di fluidi puliti. La scelta corretta della valvola, tenendo conto della struttura del processo dell'impianto, delle caratteristiche del fluido e dei requisiti di controllo, influisce direttamente sull'efficienza e sulla sicurezza del sistema.

Valutazione in Termini di Facilità di Installazione, Manutenzione e Operatività

Nella scelta delle valvole, non solo le prestazioni tecniche, ma anche il processo di installazione, la frequenza di manutenzione e la facilità operativa sono di importanza critica. Questi fattori influenzano molti aspetti, dai costi operativi ai tempi di fermo. Le valvole a ghigliottina e a sfera mostrano differenze significative anche in questo aspetto.

Le valvole a ghigliottina hanno generalmente una struttura compatta e semplice. Grazie ai loro corpi monoblocco, il processo di installazione è relativamente facile e possono essere applicate facilmente anche in spazi ristretti. Grazie alle opzioni di connessione flangiata, wafer o lug, si adattano facilmente alle linee esistenti. Poiché il meccanismo del cancello funziona in direzione verticale, è importante effettuare un corretto allineamento durante l'installazione; altrimenti, le prestazioni di tenuta possono essere influenzate negativamente. Dal punto di vista della manutenzione, le valvole a ghigliottina sono molto vantaggiose. Grazie alla loro struttura semplice, la sostituzione di parti come il cancello e la guarnizione è facile e queste operazioni possono spesso essere eseguite senza intervenire sulla linea. Soprattutto nei sistemi contenenti sedimenti o fango, una pulizia periodica garantisce un uso duraturo.

Le valvole a sfera, invece, possono avere una struttura più modulare e a più parti. Si può scegliere tra design a due pezzi, tre pezzi o monoblocco. Le valvole a sfera a tre pezzi offrono importanti vantaggi in termini di facilità di manutenzione; le parti interne possono essere rimosse e sostituite lasciando il corpo della valvola in posizione. Questo riduce significativamente i tempi di fermo del processo. Inoltre, il design compatto delle valvole a sfera consente di occupare uno spazio minimo nelle tubazioni e rende l'installazione pratica. Poiché le guarnizioni di tenuta sono generalmente realizzate in materiali come il PTFE che non richiedono manutenzione, possono funzionare ad alte prestazioni per lungo tempo. Dal lato operativo, la possibilità di apertura-chiusura con un solo movimento della leva facilita la gestione del sistema.

In generale, le valvole a ghigliottina offrono vantaggi nei sistemi che operano in condizioni difficili grazie alla loro struttura semplice e alla bassa necessità di manutenzione, mentre le valvole a sfera si distinguono per le loro caratteristiche di facile manutenzione e modularità nelle linee che operano sotto alta pressione e temperatura. Entrambi i tipi di valvole, se scelti correttamente, forniscono notevoli facilità nei processi di installazione e operatività e aumentano l'efficienza del sistema.

Durabilità e Scelta dei Materiali: Quale è Più Adatto in Quali Condizioni?

Uno dei fattori più critici che determinano le prestazioni e la durata di una valvola nel sistema è la qualità del materiale con cui è realizzata e la sua idoneità alle condizioni di lavoro. Le valvole a ghigliottina e a sfera sono progettate per rispondere a diverse esigenze industriali e sono prodotte con diverse opzioni di materiali. Questo influisce direttamente sul livello di resistenza che mostrano contro le difficili condizioni di processo.

Le valvole a ghigliottina sono generalmente realizzate in acciaio inossidabile (AISI 304, AISI 316) o ghisa sferoidale (GGG40) ad alta resistenza. Questi materiali offrono un'elevata resistenza chimica contro fluidi aggressivi e particelle abrasive. La parte del cancello è solitamente realizzata in acciaio inossidabile AISI 304 o AISI 316, il che consente un funzionamento senza problemi per lungo tempo in fluidi contenenti fango, sedimenti o fibre. Inoltre, utilizzando guarnizioni in elastomero (EPDM, NBR, NR) o versioni con sede in metallo, si migliora la prestazione di tenuta e si prolunga la durata del materiale. Grazie a queste caratteristiche, le valvole a ghigliottina offrono soluzioni durature soprattutto in ambienti abrasivi, linee ad alto contenuto di solidi e processi chimici.

Le valvole a sfera, invece, offrono una maggiore varietà di materiali. Oltre agli acciai inossidabili come AISI 304 e AISI 316, nella struttura del corpo possono essere utilizzate opzioni economiche come la ghisa. Questi materiali offrono un'eccellente resistenza meccanica sotto alta pressione e temperatura e prolungano la durata del sistema. Grazie ai materiali delle guarnizioni in PTFE, aumenta la resistenza chimica, mentre l'attrito e l'usura sono ridotti al minimo. Inoltre, le valvole a sfera possono generalmente funzionare in sicurezza in intervalli di pressione PN16 – PN63 e a temperature fino a 180 °C. Questo le rende ideali per linee di processo ad alta pressione, centrali energetiche, applicazioni chimiche e petrolchimiche in condizioni difficili.

In conclusione, le valvole a ghigliottina si distinguono per l'elevata resistenza all'usura nei fluidi contenenti particelle e la prestazione affidabile contro il rischio di intasamento, mentre le valvole a sfera offrono una soluzione duratura e stabile nelle applicazioni che richiedono alta pressione, temperatura e resistenza chimica. Nella scelta dei materiali, non solo la natura del fluido, ma anche la pressione di esercizio, la temperatura, le condizioni ambientali e la frequenza di manutenzione devono essere considerati.

Efficienza Energetica e Perdita di Pressione: Valvole a Ghigliottina e a Sfera

Nei sistemi industriali, l'efficienza energetica non solo influenza la scelta delle attrezzature, ma anche i costi operativi e gli impatti ambientali. Pertanto, nella scelta delle valvole, oltre alla tenuta e alla durabilità, devono essere considerati anche criteri come la perdita di pressione e il consumo energetico. Le valvole a ghigliottina e a sfera mostrano prestazioni diverse in questi aspetti a causa del loro design e dei principi di funzionamento.

Le valvole a ghigliottina, quando completamente aperte, forniscono una perdita di pressione relativamente bassa. Poiché il cancello (lama) si muove perpendicolarmente alla direzione del flusso e, quando completamente sollevato, libera quasi completamente il percorso del flusso, la resistenza al flusso è ridotta al minimo. Tuttavia, quando la valvola è operata in posizione parzialmente aperta, può verificarsi turbolenza tra il cancello e il fluido, il che può influire negativamente sull'efficienza energetica. Pertanto, le valvole a ghigliottina, quando operate completamente aperte o completamente chiuse, mantengono le perdite energetiche del sistema a un livello basso. Soprattutto nei sistemi che trasportano fluidi fangosi o particellari, riducono al minimo la resistenza del fluido, riducendo il carico su pompe e altre attrezzature, risparmiando così energia.

Le valvole a sfera, invece, sono uno dei tipi di valvole che si distinguono per l'efficienza energetica. Grazie al design della sfera forata, quando è completamente allineata con la direzione del flusso, il fluido scorre senza interruzioni e con bassa resistenza. Questo significa una perdita di pressione molto bassa lungo la linea e quindi un'elevata efficienza energetica. Inoltre, poiché le valvole a sfera occupano pochissimo spazio nella tubazione, minimizzano anche le perdite di pressione che possono verificarsi nei punti di cambio direzione del flusso. Grazie a queste caratteristiche, consentono alle pompe di funzionare consumando meno energia e riducono i costi operativi. Nei sistemi HVAC, nelle centrali energetiche e nelle linee di processo, dove il consumo energetico è di importanza critica, le valvole a sfera sono preferite per questi vantaggi.

In conclusione, le valvole a ghigliottina forniscono un flusso affidabile in fluidi impegnativi e contenenti particelle e, quando utilizzate nella posizione corretta, riducono al minimo le perdite energetiche. Le valvole a sfera, invece, sono più vantaggiose in termini di bassa perdita di pressione e alta efficienza energetica e si distinguono nei sistemi in cui il consumo energetico deve essere ottimizzato. La scelta della valvola adatta alla natura del processo, a lungo termine, non solo consente di risparmiare energia, ma prolunga anche la vita delle attrezzature.

Criteri di Preferenza nelle Applicazioni Settoriali: Quale Valvola si Distingue in Quale Industria?

I tipi di fluidi utilizzati negli impianti industriali, i requisiti di processo e le condizioni di lavoro sono molto diversi tra loro. Pertanto, la scelta della valvola giusta non solo determina le prestazioni tecniche, ma anche l'efficienza generale del sistema, la frequenza di manutenzione e la sicurezza operativa. Le valvole a ghigliottina e a sfera offrono diversi vantaggi in diversi settori, trovando un'ampia gamma di applicazioni.

Le valvole a ghigliottina si distinguono nei processi caratterizzati da fluidi contenenti particelle e alta abrasività. Negli impianti di trattamento delle acque reflue, per il controllo dei fluidi che trasportano fango e sedimenti, nell'industria della carta e della cellulosa per la gestione dei fluidi fibrosi e nel settore minerario per il trasporto di liquidi contenenti particelle solide, offrono soluzioni affidabili. Inoltre, sono preferite negli impianti chimici e petrolchimici, nelle linee che contengono sostanze chimiche aggressive. Queste valvole supportano la continuità del processo grazie alla loro bassa necessità di manutenzione e lunga durata in condizioni di lavoro difficili.

Le valvole a sfera, invece, si distinguono nelle linee con fluidi più puliti e nei processi che richiedono una tenuta precisa. Nell'industria alimentare e delle bevande, grazie ai loro design igienici e alla struttura facilmente pulibile, offrono un uso sicuro ed efficiente. Nell'industria automobilistica, sono preferite nei sistemi di test e nelle linee di produzione per i vantaggi di apertura-chiusura rapida e bassa perdita di pressione. Nei sistemi HVAC, aumentano l'efficienza energetica, mentre nell'industria petrolchimica e farmaceutica, mostrano prestazioni affidabili sotto alta temperatura e pressione. Inoltre, svolgono un ruolo importante negli impianti di produzione di energia e nell'industria tessile in termini di efficienza del processo e ottimizzazione energetica.

In generale, le valvole a ghigliottina sono preferite in ambienti più difficili, nel controllo di fluidi contenenti particelle e nei processi che richiedono bassa manutenzione, mentre le valvole a sfera offrono soluzioni ideali nei sistemi che richiedono alta tenuta, bassa perdita di pressione e risposta rapida. Quando le esigenze settoriali e i requisiti di processo sono analizzati correttamente, entrambi i tipi di valvole possono essere valutati per massimizzare l'efficienza e la sicurezza del sistema.

Preferenze Diverse per le Valvole nei Settori Alimentare, Chimico, Metallico ed Energetico

I fluidi utilizzati nei processi di produzione industriale e le condizioni di processo variano significativamente a seconda dei settori. Pertanto, la scelta delle valvole deve essere fatta in base ai requisiti specifici di ciascun settore. Le valvole a ghigliottina e a sfera, grazie alle loro caratteristiche tecniche, offrono vantaggi specifici per le esigenze di diversi settori.

Nell'industria alimentare, l'igiene e la facilità di pulizia sono criteri prioritari. In questo campo, le valvole a sfera, grazie ai loro corpi in acciaio inossidabile e alle guarnizioni in PTFE, offrono una soluzione sicura e igienica, adatta al contatto con gli alimenti. Nei processi di produzione di latticini, succhi di frutta, birra e bevande, l'elevata tenuta e la struttura facilmente pulibile sono di importanza critica per mantenere la qualità del prodotto. Le valvole a ghigliottina, invece, garantiscono il funzionamento continuo del sistema eliminando il rischio di intasamento nelle linee che trasportano rifiuti alimentari e fluidi ad alta viscosità.

Nei settori chimico e petrolchimico, i fluidi lavorano spesso in condizioni corrosive, abrasive o ad alta temperatura e pressione. In questi ambienti, le valvole a sfera sono preferite per le loro strutture resistenti ad alta pressione, le guarnizioni in PTFE e la capacità di lavorare a temperature fino a 180 °C. Grazie ai loro corpi in acciaio inossidabile resistenti a sostanze chimiche aggressive, hanno una lunga durata. Le valvole a ghigliottina, invece, offrono vantaggi di chiusura sicura e bassa necessità di manutenzione nei processi che contengono fluidi chimici fangosi o particellari.

Nell'industria metallica, prevalgono condizioni di alta temperatura, alta pressione e ambienti difficili. In questi ambienti, le valvole a sfera sono preferite per le loro alte classi di pressione (fino a PN63) e la capacità di tenuta eccellente. La possibilità di apertura-chiusura rapida aumenta l'efficienza delle linee di produzione. Le valvole a ghigliottina, invece, sono una soluzione efficace per lo scarico di rifiuti sedimentosi o particellari nei processi di lavorazione dei metalli e prevengono l'intasamento delle attrezzature.

Nel settore energetico, l'efficienza del sistema e l'affidabilità sono in primo piano. Le valvole a sfera riducono il consumo energetico fornendo una bassa perdita di pressione e contribuiscono al funzionamento più efficiente del sistema. Grazie alla loro resistenza ad alta pressione e temperatura, sono ampiamente utilizzate in impianti di cogenerazione, recupero di calore e produzione di energia. Le valvole a ghigliottina, invece, sono una soluzione adatta per lo scarico di rifiuti fangosi o la gestione di fluidi contenenti particelle nelle centrali energetiche.

In conclusione, i requisiti di processo dei settori influenzano direttamente la scelta delle valvole. Nell'industria alimentare e chimica, l'igiene e la resistenza chimica sono in primo piano, nell'industria metallica la resistenza ad alta temperatura e pressione, mentre nel settore energetico l'efficienza e la bassa perdita di pressione sono prioritarie. Le valvole a ghigliottina e a sfera sono una parte integrante delle soluzioni settoriali grazie alle loro caratteristiche che rispondono a questi diversi requisiti.

Consigli Professionali per la Scelta della Valvola Giusta: Ghigliottina o Sfera?

La scelta delle valvole nei sistemi industriali non riguarda solo la preferenza delle attrezzature; questa decisione influisce direttamente sull'efficienza del processo, sui costi di manutenzione, sulla continuità operativa e sulla sicurezza. Pertanto, nella scelta tra valvole a ghigliottina e a sfera, devono essere considerati molti fattori, dalle caratteristiche del fluido alle condizioni di lavoro.

Se nella linea di processo sono presenti fluidi contenenti fango, sedimenti, fibre o particelle solide, la soluzione da preferire è generalmente rappresentata dalle valvole a ghigliottina. Grazie alla struttura del cancello, queste impurità non ostacolano il movimento della valvola e garantiscono una chiusura affidabile del sistema. Inoltre, con opzioni di sede in elastomero o metallo, la tenuta è garantita anche in ambienti difficili. Le valvole a ghigliottina, con il loro principio di funzionamento completamente aperto o completamente chiuso, offrono soluzioni ideali soprattutto nelle linee di acque reflue, nell'industria della carta, nelle miniere e nei processi chimici.

Al contrario, se la linea di processo trasporta fluidi puliti e sono prioritari l'apertura-chiusura rapida, l'alta tenuta, la bassa perdita di pressione e l'efficienza energetica, la soluzione più adatta è rappresentata dalle valvole a sfera. Grazie al design della sfera forata, quando è completamente allineata con la direzione del flusso, riduce al minimo la perdita di pressione e garantisce il funzionamento efficiente del sistema. Inoltre, grazie alla capacità di funzionare in posizione parzialmente aperta, è possibile effettuare un certo grado di controllo della portata. Con queste caratteristiche, le valvole a sfera trovano un'ampia gamma di applicazioni, dai sistemi HVAC alle centrali energetiche, dagli impianti chimici alle applicazioni marittime.

I punti fondamentali da considerare nella scelta professionale sono i seguenti:

• Struttura del fluido: Se contiene particelle o è abrasivo, si dovrebbe preferire una valvola a ghigliottina; se è pulito e a bassa viscosità, una valvola a sfera è più adatta.

• Condizioni di lavoro: Le valvole a sfera sono vantaggiose ad alta pressione e temperatura; in ambienti difficili e sporchi, le valvole a ghigliottina hanno una durata maggiore.

• Requisiti di controllo: Se è richiesto un controllo preciso della portata, una valvola a sfera è adatta; se è sufficiente solo la funzione on-off, una valvola a ghigliottina è appropriata.

• Facilità di manutenzione e operatività: Nei sistemi che richiedono frequenti aperture-chiusure, le valvole a sfera sono preferibili; nelle applicazioni di servizio pesante che richiedono bassa manutenzione, le valvole a ghigliottina sono la scelta giusta.

In conclusione, non esiste una risposta unica alla domanda "valvola a ghigliottina o a sfera?". Entrambi i tipi di valvole offrono caratteristiche superiori per diverse esigenze di processo. La scelta più corretta, quando le condizioni di lavoro del sistema, le caratteristiche del fluido e le aspettative operative sono analizzate in dettaglio, può massimizzare l'efficienza operativa e la sicurezza.